-

0

70

Experiencia

en la industria -

0

50000

Área

de la fábrica -

0

30

Ciudad de

exportación -

0

120

Ingeniería

de trabajo

Somos una filial de una empresa alemana de primer orden en el sector de los abrasivos, que cuenta con tres fábricas de última generación repartidas en 50.000 metros cuadrados, dedicadas a suministrar productos de calidad superior con una excelente conectividad logística. Somos una empresa de alta tecnología que integra I+D, producción y ventas, dedicada a proporcionar a los clientes soluciones de rectificado de alta calidad.

Brindamos servicios de productos personalizados en términos de forma y tamaño para satisfacer las necesidades específicas de diferentes clientes.

Nuestros productos vienen con un período de protección de 3 años para garantizar su tranquilidad y seguridad durante su uso.

Algunos productos utilizan materias primas importadas para garantizar una alta eficiencia, seguridad y protección del medio ambiente.

-

24-11-2025

En el vasto panorama de la fabricación industrial, pocas herramientas son tan cruciales y a la vez tan discretas como la muela de diamante. En términos simples, una muela de diamante es una herramienta superabrasiva compuesta de granos de diamante unidos por una matriz metálica, resinosa, cerámica o galvanizada, formando una estructura circular sólida con un agujero central. Aunque su apariencia puede ser sencilla, su arquitectura interna es una maravilla de la ingeniería, que típicamente consta de tres partes integrales: la capa abrasiva de diamante, la capa de transición y el núcleo. Cada capa desempeña un papel distinto pero colaborativo, permitiendo que la muela realice tareas de rectificado de alta eficiencia con una precisión excepcional. Deconstruyendo la Muela de Diamante: Un Trío de Rendimiento Piense en su estructura como un equipo de precisión donde cada miembro tiene un rol específico: La Capa Abrasiva: El Filo Cortante Esta capa exterior es el guerrero en primera línea. Contiene abrasivos de diamante, el aglutinante y materiales de relleno. Los granos de diamante, el material más duro que se encuentra en la naturaleza, actúan como la fuerza de corte principal, mecanizando sin esfuerzo materiales duros y frágiles. El material aglutinante actúa como un adhesivo poderoso, manteniendo los diamantes firmemente en su lugar y proporcionando integridad estructural y estabilidad de forma. Los rellenos se añaden para mejorar el rendimiento, como aumentar la resistencia al desgaste o reducir las fuerzas de rectificado. La Capa de Transición: El Héroe Anónimo Ubicada entre la capa abrasiva y el núcleo, esta capa es el puente crítico. Hecha de una mezcla de aglutinante y materiales de relleno, no participa en el rectificado pero es vital para la seguridad y durabilidad. Mejora drásticamente la fuerza de unión entre la capa abrasiva y el núcleo, evitando que el anillo abrasivo se desprenda bajo altas velocidades de rotación e inmensas fuerzas de rectificado. Es el candado de seguridad esencial que garantiza la estabilidad general. El Núcleo: La Base Sólida Típicamente fabricado en aluminio, acero o materiales compuestos, el núcleo es la columna vertebral de toda la muela. Sostiene la capa abrasiva y se monta de forma segura en el husillo de la rectificadora mediante una brida. Un núcleo de alta calidad y bien equilibrado minimiza la vibración y el ruido durante la operación a alta velocidad, lo que es fundamental para lograr una precisión y acabado superiores en el rectificado. Por Qué las Muelas de Diamante Sobresalen: Propiedades Inigualables Las muelas de diamante superan a las muelas abrasivas convencionales debido a una combinación de propiedades excepcionales: Dureza Excepcional y Capacidad de Corte: La dureza suprema inherente al diamante permite que estas muelas rectifiquen fácilmente materiales desafiantes como carburo de tungsteno, cerámicas avanzadas y vidrio óptico, aumentando significativamente la productividad. Resistencia Superior al Desgaste: Los granos de diamante se desgastan muy lentamente, garantizando un rendimiento de rectificado constante durante una vida útil mucho más larga en comparación con las muelas estándar. Esto reduce el tiempo de inactividad por cambios de muela y disminuye el coste de operación a largo plazo. Mecanizado de Alta Precisión: El desgaste mínimo de los granos de diamante permite que la muela mantenga su forma y perfil de corte. Esta estabilidad es indispensable en la fabricación de precisión, permitiendo tolerancias críticas en industrias como la aeroespacial y la fabricación de semiconductores. Baja Fuerza de Rectificado y Excelente Conductividad Térmica: Estas muelas típicamente generan menos fuerza sobre la pieza de trabajo, reduciendo el riesgo de deformación o daño. Además, la excelente conductividad térmica del diamante ayuda a disipar el calor rápidamente, previniendo daños térmicos como quemaduras o microgrietas en la superficie terminada. Amplias Aplicaciones: Una Herramienta Clave en Diversas Industrias Las propiedades únicas de las muelas de diamante las hacen indispensables en la fabricación moderna: Aeroespacial: Se utilizan para el rectificado y acabado de precisión de componentes de alta resistencia, como los álabes de turbina de motores a reacción, donde la extrema precisión e integridad de la superficie son innegociables para la seguridad y el rendimiento. Fabricación de Herramientas y Moldes: Esenciales para crear y mantener moldes y matrices de alta precisión a partir de aceros endurecidos, asegurando la calidad y eficiencia de los procesos de producción en masa para plásticos, estampación y fundición. Semiconductores y Electrónicos: Críticas en la producción de obleas de silicio y otros componentes. Según un informe del Precision Manufacturing Group, el rectificado con diamante es un paso clave en el adelgazamiento de obleas, permitiendo un control preciso del grosor y un daño subsuperficial mínimo, lo que aumenta directamente el rendimiento de las obleas. Fabricación de Ópticas: Permiten el rectificado y pulido de ultra precisión de vidrio óptico y cristales, logrando acabados superficiales a nivel nanométrico requeridos para lentes de alto rendimiento y componentes láser. Piedra y Construcción: Una aplicación tradicional y extendida, las muelas de diamante son la solución preferida para cortar, dar forma y pulir piedra natural y artificial de manera eficiente, desde encimeras de granito hasta elementos arquitectónicos. Como fabricante líder de abrasivos de alto rendimiento, incluyendo discos de corte, muelas de rectificar, bandas de lija y accesorios relacionados para herramientas eléctricas, aprovechamos la tecnología avanzada de las herramientas de diamante para proporcionar a nuestros clientes globales soluciones de rectificado confiables y eficientes. Explore nuestra gama de productos para descubrir cómo podemos mejorar sus capacidades de fabricación.

-

07-11-2025

La Feria de Hardware de Estambul está de vuelta, y este año es más grande y orientada a la innovación que nunca. Del 19 al 22 de noviembre de 2025, líderes de la industria, ingenieros y profesionales del comercio se reunirán en el Istanbul Expo Center para explorar los últimos avances en herramientas, equipos y soluciones de materiales. Como fabricante y exportador confiable de accesorios de herramientas eléctricas y abrasivos de alto rendimiento, BUDDIES se complace en anunciar nuestra participación en este evento principal. Puede encontrarnos en el Stand 4A19-2, donde mostraremos soluciones de vanguardia diseñadas para durabilidad, eficiencia y aplicaciones en el mundo real. ¿Por Qué Visitar a BUDDIES en la Feria? Ya sea que trabaje en fabricación de metales, carpintería, automoción o construcción en general, usted comprende la importancia de los abrasivos confiables. El disco de corte, la rueda de amolar o la banda de lijado correctos pueden impactar dramáticamente la productividad, la calidad del acabado y los costos operativos. En nuestro stand, experimentará de primera mano lo que hace de BUDDIES una marca de referencia para profesionales en todo el mundo. 1. Discos de Corte y Esmerilado de Ingeniería de PrecisiónNuestros discos de corte y esmerilado se fabrican bajo estrictos estándares de control de calidad. Con aglutinantes de resina reforzados y granos abrasivos de alta pureza, ofrecen corte rápido, esmerilado suave y una vida útil extendida, incluso en condiciones de alta presión. 2. Abrasivos Revestidos Versátiles: Bandas y Hojas de LijarDesde el desbaste grueso hasta el acabado fino, nuestra línea de abrasivos revestidos incluye bandas, hojas y rollos de lijar adaptados a una variedad de materiales. Utilizando granos de óxido de zirconio o aluminio electrolítico, estos productos resisten el embotamiento y proporcionan un rendimiento constante en superficies de madera, metal y composites. 3. Amoladoras Angulares y AccesoriosEl rendimiento no se detiene con los abrasivos. También suministramos amoladoras angulares compatibles y accesorios esenciales optimizados para funcionar perfectamente con nuestros discos y hojas. La ergonomía, la potencia y la seguridad están incorporadas en cada herramienta. Posición Estratégica: El Mercado en Crecimiento de Turquía y las Ventajas de la Exposición La posición geográfica única de Turquía, que se extiende tanto por Europa como por Asia, la convierte en un puente crucial entre los mercados orientales y occidentales. Esta ubicación estratégica ha establecido a Turquía como un centro de fabricación y distribución, con fácil acceso a los mercados de Europa, Oriente Medio y el Norte de África. El sector industrial del país continúa expandiéndose rápidamente, y se proyecta que el mercado de abrasivos y herramientas crezca a una TCAP de alrededor del 5.2% hasta 2028, impulsado por un sólido desarrollo de infraestructura e inversiones manufactureras (referencia: Global Market Insights, 2023). La Feria de Hardware de Estambul capitaliza esta ventaja estratégica, sirviendo como la plataforma comercial más importante de la región. Para los proveedores internacionales, ofrece un acceso inigualable a distribuidores, fabricantes y compradores industriales de toda la región. La exposición brinda una oportunidad única para comprender los requisitos regionales, establecer asociaciones locales y mostrar productos a un mercado diverso y en crecimiento. ¿Qué Convierte a BUDDIES en Su Socio Ideal? Mientras que muchos fabricantes ofrecen soluciones abrasivas estándar, BUDDIES ofrece un valor excepcional a través de: Portafolio de Productos Completo: Desde discos de corte y esmerilado hasta bandas de lijar, rollos y herramientas eléctricas especializadas, ofrecemos soluciones integrales para diversas aplicaciones industriales, eliminando la necesidad de múltiples proveedores. Herencia de la Calidad Alemana: Construyendo sobre el legado técnico de Rhodes Alemania, mantenemos estándares inflexibles en la selección de materiales y los procesos de fabricación, garantizando un rendimiento y una confiabilidad superiores. Asociaciones Estratégicas de la Industria: Nuestras colaboraciones con líderes globales como 3M, VSM y NORTON nos permiten incorporar las mejores tecnologías y estándares de la industria, ofreciendo productos que cumplen con los requisitos profesionales más exigentes. Pruebas Rigurosas y Personalización: Cada producto se somete a un estricto control de calidad y ofrecemos soluciones a medida para abordar desafíos de aplicación específicos. Únase a Nosotros en el Stand 4A19-2 Lo invitamos a pasar por nuestro stand, probar nuestros productos y discutir sus necesidades específicas con nuestros equipos técnicos y comerciales. Ya sea que sea un distribuidor, contratista o usuario industrial final, estamos aquí para ayudarlo a trabajar de manera más intelige

-

31-10-2025

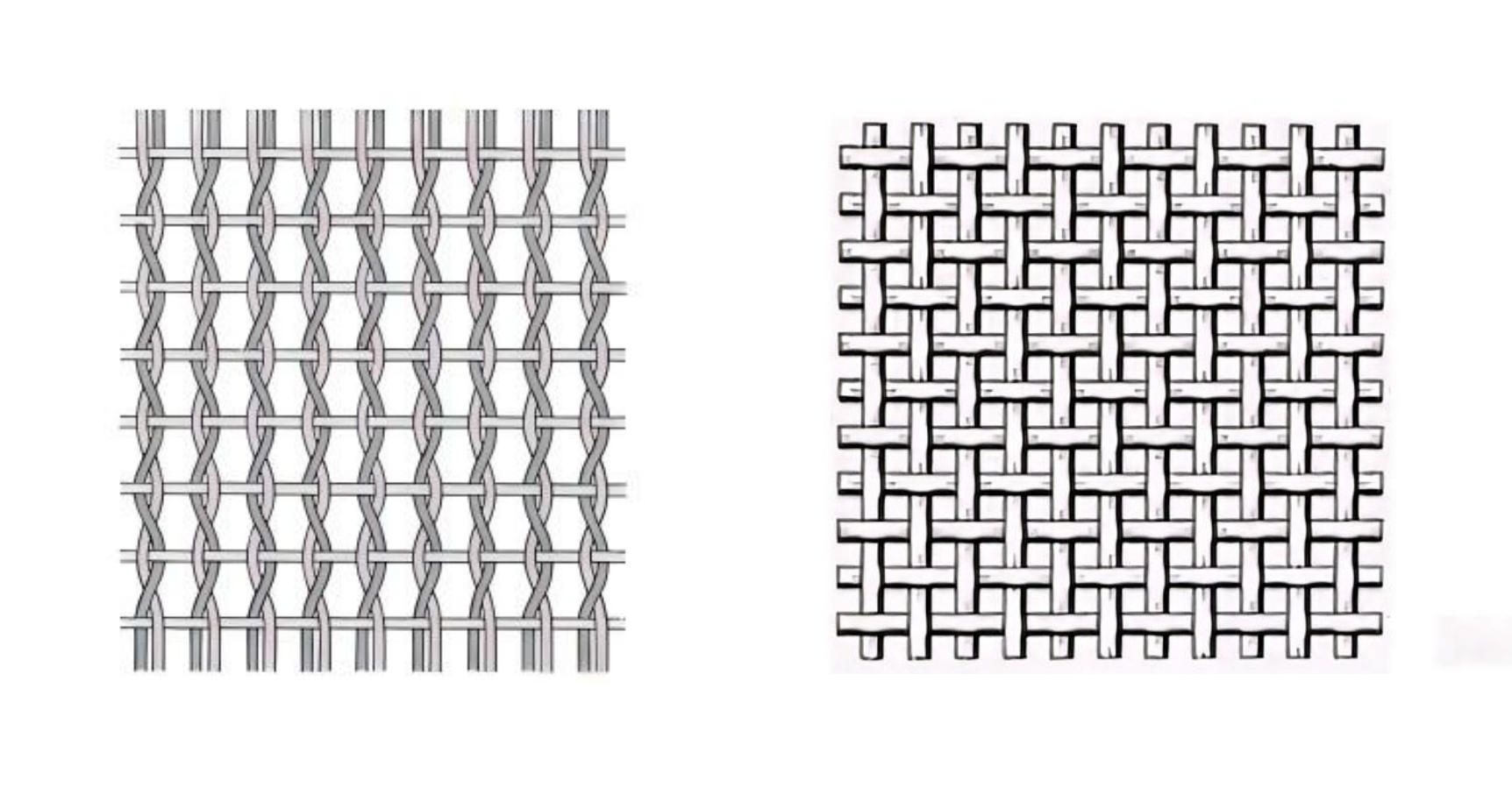

En el mundo de las herramientas abrasivas, las cintas de lija destacan como versátiles caballos de batalla para todo, desde el pulido de metales hasta la carpintería. Pero ¿qué las hace duraderas, flexibles y eficientes bajo una presión intensa? La respuesta radica en su estructura base: el tejido de respaldo. A menudo pasado por alto, este material fundamental determina qué tan bien se desempeña una cinta durante tareas de corte, rectificado o acabado. Como principal exportador de discos de corte, ruedas de rectificado, cintas de lija, papel de lija y accesorios para amoladoras angulares, hemos visto de primera mano cómo el tejido de respaldo adecuado puede elevar la calidad del producto y la satisfacción del cliente. Esta guía profundiza en las características de los tejidos de respaldo utilizados en abrasivos recubiertos como las cintas de lija. Exploraremos tipos de materiales, innovaciones históricas, factores clave de rendimiento y criterios prácticos de selección. Ya sea que seas un fabricante optimizando la producción o un comprador buscando herramientas confiables, comprender estos elementos asegura que obtengas lo máximo de tus abrasivos. Vamos a desglosarlo paso a paso. Por Qué Importan los Tejidos de Respaldo en las Cintas de Lija Los tejidos de respaldo proporcionan el soporte estructural para los granos abrasivos en las cintas de lija. A diferencia de las bases rígidas, estos tejidos ofrecen flexibilidad, permitiendo que la cinta se adapte a superficies curvas sin agrietarse o rasgarse. Deben resistir altas fuerzas de tracción, soportar el calor generado por la fricción y unirse de manera impecable con adhesivos y granos. Los materiales comunes incluyen algodón, poliéster y mezclas como las combinaciones de algodón-poliéster. El algodón sigue siendo la opción preferida por su asequibilidad y facilidad de procesamiento, mientras que los sintéticos abordan limitaciones como la pobre resistencia al agua. La elección depende de la aplicación: las cintas de uso intensivo para rectificado industrial favorecen el poliéster robusto, mientras que las tareas de pulido más ligeras se adaptan al algodón. A nivel global, los tejidos de respaldo varían según su peso y tejido para coincidir con los tamaños de grano y las cargas de trabajo. Los tejidos más pesados destacan en granos gruesos y lijado agresivo, distribuyendo la fuerza de manera uniforme para prevenir el desgaste prematuro. Los más ligeros brillan en granos finos, ofreciendo un acabado más suave sin una flexión excesiva. Los estándares difieren por región: los fabricantes estadounidenses podrían clasificar por gramos por metro cuadrado (gsm), mientras que las normas europeas se centran en la resistencia a la tracción, pero el principio es universal: adapta el tejido al trabajo para una longevidad y eficiencia óptimas. Evolución de los Tejidos de Respaldo: De los Clásicos de Algodón a las Potencias Sintéticas El algodón ha dominado los tejidos de respaldo desde los primeros días de los abrasivos recubiertos, gracias a sus ventajas naturales. Obtenido de manera abundante y rentable, las telas de algodón proporcionan una superficie lisa y uniforme que se une bien con resinas, pegamentos y granos. Su alta flexibilidad previene el pandeo durante la flexión de la cinta, y ofrecen una resistencia a la tracción sólida con una elongación mínima bajo carga. Sin embargo, las desventajas del algodón —como su menor resistencia al agua y al calor— impulsaron la innovación. En la década de 1960, Estados Unidos pionero en cintas de lija basadas en nailon, comercializadas como Microlon, que aumentaron la eficiencia de rectificado en aproximadamente 20 veces en comparación con las versiones tradicionales de algodón. Este avance se debió a la superior durabilidad del nailon en condiciones húmedas y operaciones de alta velocidad. En la década de 1970, los tejidos de poliéster emergieron como un cambio de juego. Con una mayor resistencia a la tracción, tasas de estiramiento más bajas y mejor resistencia al calor y la humedad, el poliéster permitió cintas de uso más pesado para aplicaciones exigentes como el acabado de piezas aeroespaciales o el mecanizado de metales automotrices. Las cintas con respaldo de poliéster de la compañía Norton ganaron rápidamente popularidad a nivel mundial, impulsando una adopción rápida. Hoy en día, el poliéster representa el 7-8% de los tejidos de respaldo en abrasivos recubiertos en mercados desarrollados, con Estados Unidos alcanzando el 13,5% tan temprano como en 1981 —una cifra que ha seguido aumentando (fuente: Informes de la industria del Coated Abrasives Manufacturers' Institute, 1982). Las mezclas, particularmente las combinaciones de algodón-poliéster introducidas mediante tecnologías japonesas y coreanas a finales de la década de 1990, han aumentado su popularidad en China y más allá. Estos híbridos combinan la procesabilidad del algodón con la tenacidad del poliéster, ofreciendo tejidos gruesos y planos a precios competitivos. Para ilustrar la mejora, considera las propiedades físicas de los datos de la compañía 3M sobre respaldos de algodón versus poliéster: Estas métricas destacan por qué el poliéster domina en escenarios de alta carga: menos estiramiento significa un control preciso, mientras que la baja absorción de agua previene la delaminación en entornos húmedos. Requisitos Clave para Tejidos de Respaldo de Alta Calidad Seleccionar el respaldo adecuado no es un asunto de adivinanzas: está guiado por especificaciones precisas adaptadas al rendimiento de la cinta de lija. Aquí te mostramos qué priorizar: Tipo de Fibra: Equilibrando Fuerza y Compatibilidad El algodón reina supremo en el 80-90% de los abrasivos recubiertos debido a su destreza en la unión con diversos adhesivos, superficie plana para un recubrimiento uniforme de granos, alta resistencia con bajo estiramiento y bajo costo. Es ideal para lijado en seco estándar. Las opciones sintéticas como el nailon o el poliéster intervienen para necesidades especializadas. Ofrecen superficies más lisas y una resistencia inigualable, pero pueden elongarse más y requieren adhesivos selectivos —por ejemplo, los pegamentos animales no se adhieren bien a los sintéticos. Los avances en pretratamientos, como el estiramiento a alta temperatura, han minimizado estos problemas, convirtiendo al poliéster en un básico para cintas impermeables. Las mezclas de algodón-poliéster abordan demandas mixtas: el algodón ayuda a la adhesión, mientras que el poliéster impulsa la durabilidad. En China, estas han proliferado desde la década de 2000, pero su procesamiento requiere métodos de tratamiento dual para manejar las afinidades de las fibras diferentes —el algodón necesita saturación para la absorción de pegamento, el poliéster favorece la activación superficial. Mezcla de Algodón y Calidad Para tejidos dominados por algodón, la calidad de la fibra es innegociable. El algodón premium de fibra larga —fina, madura e libre de impurezas— produce telas más densas, blancas, fuertes y con mínimos nudos. Esto se traduce en cintas que resisten el desgarro durante usos agresivos. En las mezclas, las proporciones de fibra importan: una mezcla 60/40 de algodón-poliéster podría optimizar costo y resistencia, pero las proporciones deben alinearse con el uso final. Una mezcla deficiente lleva a un desgaste desigual, por lo que las pruebas rigurosas son esenciales. Clasificación por Peso: Adaptada al Grano y la Tarea Al igual que los respaldos de papel, los pesos de los tejidos se gradúan para roles específicos. Los pesos más pesados (p. ej., 300-500 gsm) se adaptan a granos gruesos (16-60) en rectificado de potencia, absorbiendo impactos sin deshilacharse. Los más ligeros (150-250 gsm) encajan en granos finos (120+) para pulido, asegurando flexibilidad sin hundimiento. Las clasificaciones varían: los estándares estadounidenses podrían usar "J" para mediano-pesado (según normas FEPA), mientras que otros referencian pesos ISO. Para abrasivos en hojas, los tejidos más ligeros bastan; las cintas demandan los más pesados para resistencia al desgarro. Siempre consulta las tablas de los fabricantes para coincidencias exactas. Estructura de Tejido y Conteo de Hilos Los tejidos en sarga dominan por su equilibrio de grosor, suavidad y resistencia —perfectos para incrustar granos sin comprometer la flexibilidad. Las sargas más finas (conteos de hilos más altos, hilos más delgados) producen superficies elegantes para cintas de grano fino, ideales para acabados espejo en metales. Las sargas más gruesas (conteos más bajos, hilos más gruesos) manejan el lijado áspero, proporcionando volumen para durabilidad. Los tejidos lisos aparecen ocasionalmente en aplicaciones ultra-finas por su planitud, ayudando al pulido en sustratos delicados como compuestos. Densidad, Resistencia y Elongación: La Tríada del Rendimiento La densidad óptima logra un equilibrio medio: demasiado densa, y el tejido se endurece, obstaculizando la penetración del pegamento; demasiado suelta, y se debilita, absorbiendo adhesivo excesivo. Apunta a tejidos equilibrados que mantengan la suavidad junto con la robustez. Una alta densidad en la urdimbre con una menor en la trama promueve la resistencia radial para la tensión de la cinta, mientras que un desgarro más fácil en la trama simplifica el dimensionado en producción. Una baja elongación (menos del 10%) es crucial —los tejidos elásticos distorsionan bajo carga, llevando a abrasión desigual y falla de la cinta. Perspectiva Profesional de BUDDIES: La Sabiduría de Ingeniería en la Selección de Materiales de Respaldo En BUDDIES, creemos firmemente en la verdad de la industria de que "el respaldo establece el techo, mientras que los abrasivos desbloquean el rendimiento". Nuestro equipo técnico recomienda: Para mecanizado de metales y carpintería estándar, los tejidos de algodón en sarga premium ofrecen soluciones confiables con excelente flexibilidad y rentabilidad. En entornos húmedos o operaciones con refrigerantes intensivos, los respaldos de poliéster exhiben una estabilidad superior, resistiendo la delaminación y manteniendo la integridad. Para rectificado de uso intensivo y producción de alto volumen, los respaldos de fibras sintéticas avanzadas garantizan eficiencia, minimizando el tiempo de inactividad y maximizando el rendimiento. Mantenemos un riguroso control de proveedores y inspecciones de entrada para asegurar que cada rollo de respaldo para cintas de lija cumpla con nuestros estándares de rendimiento. Nuestros expertos están siempre disponibles para ofrecer consejos personalizados sobre selección de respaldos, ayudándote a emparejar la cinta de lija ideal con tus materiales de pieza de trabajo específicos, configuraciones de maquinaria y necesidades de precisión. Asóciate con BUDDIES hoy —hagamos ingeniería para tu próximo avance en el rendimiento abrasivo.

-

15-10-2025

Cuando sostiene una amoladora angular y las chispas saltan al cortar metal, ¿se ha preguntado alguna vez por qué ese delgado disco de corte, que gira a alta velocidad, puede soportar tales fuerzas centrífugas e impactos inmensos? El secreto a menudo radica en su estructura aparentemente simple. Más allá de la superficie abrasiva y la resina interna, el verdadero héroe anónimo es la malla de refuerzo intercalada en el medio: es el "esqueleto de acero" del disco de corte. Hoy, como experto técnico en BUDDIES, lo llevamos a explorar en profundidad esta malla de fibra de vidrio, revelando cómo se convierte en la base de la seguridad y el rendimiento en nuestra línea de abrasivos. I. ¿Qué es la Malla en un Disco de Corte? – Lecciones del Hormigón Armado Imagine un disco de corte como una losa de hormigón armado: los abrasivos (como óxido de aluminio o carburo de silicio) actúan como el resistente "hormigón" para el corte, mientras que la malla de refuerzo sirve como las "barras de acero" entrecruzadas, proporcionando soporte estructural y refuerzo. Esta malla se posiciona típicamente en el centro del disco, integrada de manera impecable con las capas abrasivas mediante procesos de fabricación avanzados. Su presencia transforma la naturaleza inherentemente frágil del disco en un material compuesto de alta resistencia e impacto. II. ¿Por Qué es Indispensable? – Las Cuatro Misiones Principales de la Malla de Fibra de Vidrio Seguridad Máxima: La Línea Vital Contra la Ruptura Este es el rol más crítico de la malla. Los discos de corte operan a velocidades superiores a 10.000 RPM, soportando tensiones centrífugas masivas. Sin refuerzo, cambios repentinos en la fuerza de corte o atascos en la pieza de trabajo podrían causar concentraciones de estrés que lleven a una ruptura catastrófica. Los fragmentos se dispersarían como balas, representando riesgos graves para los operadores. Respaldado por datos: Según la norma europea EN 12413, los discos de corte deben resistir pruebas de sobrevelocidad al 1,6 veces su RPM nominal sin fallar. La malla de fibra de vidrio es clave aquí, absorbiendo y distribuyendo tensiones de manera efectiva. Incluso en escenarios raros de rotura, une los fragmentos, previniendo proyectiles peligrosos y maximizando la protección del operador. Fortalecimiento Mecánico: Soporta Mayores Velocidades y Presiones La malla de fibra de vidrio posee una resistencia a la tracción excepcional, actuando como una red de pesca resiliente que sostiene la capa abrasiva frágil. Esto permite que los discos toleren mayores presiones operativas y velocidades de rotación, ideales para tareas industriales exigentes. En BUDDIES, nuestros discos de corte de servicio pesado incorporan mallas de alto gramaje y densidad para garantizar una estabilidad inquebrantable durante usos prolongados e intensos. Mejora de la Experiencia del Usuario: Reducción de Vibraciones y Deformaciones Una malla de una sola capa proporciona refuerzo básico, pero para condiciones más duras, las estructuras compuestas de doble capa o multicapa destacan. Aumentar las capas mejora significativamente la rigidez del disco, controlando vibraciones y oscilaciones a altas velocidades. Los beneficios incluyen: Corte Preciso: Menos desviaciones en la ranura para resultados más limpios. Manejo Cómodo: Menos fatiga en las manos del operador. Menor Desgaste de la Herramienta: Más suave con los rodamientos de la amoladora angular, prolongando la vida de la máquina. Asistencia en la Disipación de Calor y Eliminación de Virutas La estructura de malla abierta no es completamente densa, creando canales diminutos para el flujo de aire y la expulsión de desechos. Esto ayuda a mitigar la acumulación de calor en la zona de corte, prolongando la vida útil del disco y manteniendo la eficiencia. III. Materiales y Capas: Las Elecciones Ingenieriles de BUDDIES ¿Qué materiales se usan para la malla? Fibra de Vidrio: El líder indiscutible en discos de corte, ofreciendo ventajas inigualables: Alta Resistencia a la Tracción: Filamentos individuales alcanzan 1.000-3.000 MPa—2-3 veces la del acero común. Resistencia al Calor Superior: Soporta exposición prolongada a 550°C y ráfagas cortas por encima de 700°C, perfectamente adaptada al calor intenso del corte. Excelente Aislamiento: Previene riesgos eléctricos durante la operación. Resistencia a la Corrosión: Antirrost y duradera en diversos entornos. Alternativas de bajo costo como hilo de algodón o mallas de nailon fallan en fuerza y tolerancia al calor, representando riesgos reales de seguridad. Todos los discos de corte de BUDDIES—desde nuestra serie PRO hasta opciones cotidianas—usan mallas de fibra de vidrio premium para una seguridad inquebrantable. Otros materiales, como poliéster o nailon, aparecen en discos ultra-delgados para soporte en manejo y moldeado, pero palidecen en refuerzo mecánico comparado con la fibra de vidrio. ¿Cómo Elegir el Número de Capas de Malla? El conteo de capas se vincula directamente al grado de rendimiento y aplicación. Los diseños de BUDDIES se alinean con este principio ingenieril: Malla de Una Capa: Para usos estándar como proyectos DIY o corte de acero de bajo carbono—seguridad esencial y fuerza básica a un precio económico. Malla de Doble Capa: La marca de discos profesionales e industriales, entregando rigidez superior, resistencia a la flexión y protección contra rupturas. Ideal para tareas frecuentes y de carga pesada como sitios de construcción, fabricación de metales o trabajo en acero inoxidable. Nuestra serie PRO de BUDDIES presenta predominantemente estructuras de doble capa de fibra de vidrio para un rendimiento de élite en condiciones adversas. Estructuras Multicapa/Especiales: Para diámetros grandes (≥400 mm) o aplicaciones especializadas, refuerzos multicapa complejos contrarrestan fuerzas centrífugas exponencialmente mayores. IV. La Artesanía Oculta: El Toque Característico de BUDDIES La malla premium es solo el inicio; la verdadera excelencia radica en fusionarla con las capas abrasivas. BUDDIES emplea sistemas de prensado automatizado e impregnación de resina especializada, asegurando que la resina sature completamente cada hebra de fibra de vidrio para un enlace químico similar a carne y hueso. Esta adhesión se mantiene firme incluso bajo pruebas extremas, desbloqueando el potencial completo del "esqueleto de acero" de la malla. Conclusión: Su Seguridad, Nuestra Base Al seleccionar discos de corte, mire más allá del precio y la estética—la malla de fibra de vidrio invisible establece la línea base de seguridad y el techo de rendimiento. Aunque no corta directamente, es el guardián silencioso que asegura que cada corte sea suave, eficiente y seguro. En BUDDIES, la seguridad es nuestra esencia vital. Desde la selección de telas de fibra de vidrio de alta resistencia hasta la optimización de diseños de una o doble capa, y el refinamiento de la fabricación de precisión, cada disco que producimos presume de un "esqueleto de acero" confiable. Porque entendemos: las herramientas en sus manos conectan no solo materiales, sino un compromiso con el profesionalismo y la responsabilidad. Explore nuestra gama de discos de corte, discos de aleteo, cintas abrasivas y amoladoras angulares en buddiesabrasives.com—empodere sus proyectos con BUDDIES hoy.

-

29-09-2025

Cuando el dorado otoño envuelve a China en un esplendor festivo, la nación celebra el 76º aniversario de la República Popular China, un momento cargado de orgullo y del espíritu perdurable de la revolución. BUDDIES, un actor comprometido en la industria de abrasivos, se enorgullece de contribuir al poderío manufacturero de China con discos de corte, muelas abrasivas, bandas de lija, papel de lija y accesorios para amoladoras angulares. Los desfiles del Día Nacional, con formaciones impecables y equipos imponentes, exhiben la fuerza industrial de China, encendiendo el orgullo de cada ciudadano. Sin embargo, detrás de estos logros monumentales están los héroes anónimos: las herramientas abrasivas, humildes pero esenciales, que dan forma a la precisión y el poder de las grandes creaciones de China. Las herramientas abrasivas nunca reclaman el centro de atención. No tienen el rugido de los cazas ni la majestuosidad de los portaaviones. Pero, al igual que los héroes anónimos del pasado revolucionario de China, estas herramientas desempeñan un papel crucial en cada etapa clave de la industria moderna. Imagina el cilindro de un motor de tanque: para soportar calor y presión extremos, su superficie interna debe alcanzar una suavidad de espejo y una redondez precisa, posible gracias al rectificado de precisión. Los sistemas de guía de misiles requieren lentes ópticas impecables, sin rayones ni polvo, para garantizar una precisión milimétrica a miles de kilómetros—esto depende del pulido ultrafino. Las palas de turbinas de los cazas, girando a decenas de miles de revoluciones por minuto, resisten calor y vibraciones extremas gracias a tratamientos de superficie de alta resistencia. Las hélices de submarinos, deslizándose silenciosamente por mares profundos, necesitan un rendimiento eficiente y sigiloso para evadir sonares—logrado mediante un rectificado y pulido meticulosos. En el ámbito aeroespacial, las herramientas abrasivas son artesanos invisibles que dan forma a los “sueños celestiales” de China. Desde las misiones lunares Chang’e hasta la exploración marciana Tianwen, los componentes de satélites y cohetes requieren acabados superficiales impecables para soportar las duras condiciones del espacio. Procesos como la eliminación de capas de óxido en aleaciones de titanio, el rectificado ultrapreciso de válvulas y el mecanizado de ranuras estrechas en palas de turbinas dependen de herramientas como muelas CBN electrochapadas, muelas CBN de unión cerámica y herramientas PCD. Estos instrumentos encarnan el ethos revolucionario de precisión y excelencia, permitiendo que las naves chinas surquen el cosmos. En la construcción naval, las herramientas abrasivas refuerzan la soberanía marítima de China. Los buques de la armada, patrullando vastos océanos, dependen del chorreado con granalla de acero para eliminar óxido y mejorar la resistencia a la corrosión, asegurando su disponibilidad en mares turbulentos. Esto refleja el espíritu revolucionario de proteger la patria, desde la guerra antifascista hasta la actual fortaleza marítima. Para los cazas furtivos, abrasivos especializados pulen superficies curvas hasta alcanzar un acabado de espejo, minimizando la reflexión de ondas de radar y mejorando la invisibilidad—un testimonio de la búsqueda incansable de la perfección arraigada en los ideales revolucionarios. En la fabricación de equipos militares, las herramientas abrasivas son la columna vertebral de la fiabilidad. Los componentes de submarinos nucleares se refuerzan con granallado de alta resistencia, aumentando la resistencia a la fatiga para asegurar la disuasión estratégica en aguas profundas. Las orugas de los tanques requieren un rectificado preciso para garantizar movilidad en terrenos difíciles. Estos procesos minuciosos impactan directamente el rendimiento del equipo, reflejando la resiliencia de los pioneros revolucionarios que construyeron la base industrial de China desde cero, transformándola en una potencia manufacturera global. Más allá de la defensa, las herramientas abrasivas brillan en industrias civiles. El ferrocarril de alta velocidad de China, símbolo de conectividad nacional, depende de ruedas y rieles rectificados con precisión para garantizar estabilidad a 350 km/h. Este compromiso con la seguridad refleja el principio revolucionario de priorizar al pueblo. Desde herramientas de perforación de túneles de metro hasta palas de turbinas eólicas, los abrasivos sostienen silenciosamente el auge de la infraestructura china, actuando como antorchas de progreso en la saga industrial de la nación. En este Día Nacional, reflexionamos sobre el poder perdurable de la cultura revolucionaria. Desde la chispa de Jinggangshan hasta los desafíos del Largo Marzo y los vientos de la reforma, la perseverancia ha definido el espíritu de China. Las herramientas abrasivas, aunque pequeñas, encarnan este legado—cada rectificado vence lo áspero, cada pulido persigue la perfección. Soportan condiciones extremas para refinar la excelencia manufacturera de China. De cara al futuro, la industria de abrasivos evoluciona con los avances tecnológicos de China. Técnicas de rectificado ecológicas, maquinaria inteligente y materiales abrasivos de precisión nanométrica inyectan vitalidad a la manufactura china. En el escenario global de la Iniciativa de la Franja y la Ruta, estas herramientas empoderan a las industrias mundiales, llevando adelante los valores revolucionarios de autosuficiencia, innovación y excelencia. En este Día Nacional, BUDDIES rinde homenaje a los héroes anónimos de la manufactura china. A través del trabajo meticuloso de las herramientas abrasivas, forjamos la grandeza de las creaciones de nuestra nación; a través del legado de la cultura revolucionaria, encendemos el camino hacia la rejuvenecimiento nacional. ¡BUDDIES desea a todos un feliz Día Nacional y una China próspera y floreciente!

-

03-09-2025

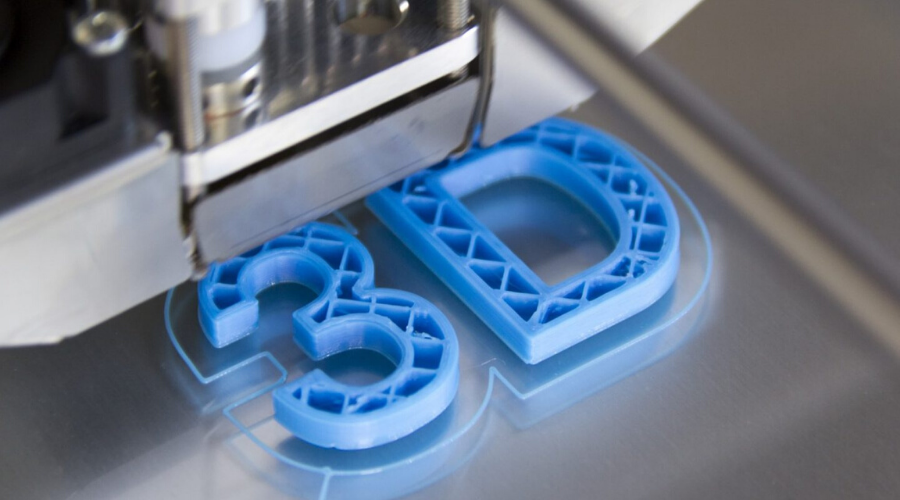

En el panorama manufacturero actual, la impresión 3D destaca por su flexibilidad y capacidad de personalización. Permite a diseñadores e ingenieros transformar rápidamente conceptos en modelos físicos, con aplicaciones en automoción, medicina y aeroespacial. Sin embargo, las piezas impresas en 3D suelen tener superficies rugosas, con líneas de capa visibles o defectos que no cumplen con los estándares profesionales. Aquí es donde el postprocesamiento resulta esencial. Mediante técnicas específicas de tratamiento de superficies, se puede mejorar significativamente la estética, el rendimiento mecánico y la funcionalidad de las piezas. Este artículo explora varias técnicas de postprocesamiento para lograr superficies suaves, ofreciendo consejos prácticos tanto para principiantes como para profesionales. ¿Por Qué las Piezas Impresas en 3D Necesitan Postprocesamiento? La impresión 3D se basa en la fabricación por capas, ya sea mediante FDM (Modelado por Deposición Fundida), SLA (Estereolitografía) o SLS (Sinterización Láser Selectiva). Este proceso deja líneas de capa o texturas granulares. Según datos de la industria, las piezas sin tratar tienen una rugosidad superficial (valor Ra) de 10-50 micras, mientras que el postprocesamiento puede reducirla a menos de 1 micra, logrando acabados casi de espejo. El postprocesamiento tiene múltiples objetivos: eliminar líneas de capa, suavizar superficies, mejorar la resistencia a la corrosión, afinar la precisión dimensional y preparar piezas para pintura o ensamblaje. La elección del método depende del material (plástico, metal o resina), la complejidad de la pieza y el presupuesto. A continuación, detallamos las técnicas más efectivas. Lijado Manual o Mecánico: Un Método Simple pero Eficaz El lijado es la técnica de postprocesamiento más accesible y económica, ideal para piezas de plástico y resina. Elimina físicamente imperfecciones para obtener un acabado uniforme y suave. Comienza con las herramientas adecuadas: papel de lija de grano grueso (80-120) para eliminar líneas de capa, pasando a granos finos (400-2000) para pulir. El lijado manual es ideal para piezas pequeñas, mientras que lijadoras eléctricas o máquinas vibratorias agilizan el procesamiento por lotes. Pasos: Limpia la pieza: Usa alcohol o un limpiador suave para eliminar residuos. Lijado grueso: Lija suavemente siguiendo las líneas de capa para evitar deformaciones. Lijado intermedio: Usa lijado húmedo con agua para reducir polvo y mejorar la suavidad. Pulido final: Aplica compuesto de pulido con un paño para un acabado brillante. Consejo clave: Controla las dimensiones durante el lijado. Para piezas con tolerancias estrictas (p.ej., ±0.1 mm), deja un margen de 0.2-0.5 mm para evitar lijar en exceso, lo que puede debilitar o deformar piezas de pared delgada. El lijado es laborioso pero versátil, ideal para aficionados al bricolaje. Chorro de Arena y Granallado: Optimización Profesional para Piezas Metálicas Para piezas metálicas impresas en 3D, como aluminio, titanio o acero inoxidable, el chorro de arena y el granallado son altamente efectivos. Estas técnicas utilizan partículas a alta velocidad para refinar superficies. El chorro de arena emplea medios abrasivos (p.ej., óxido de aluminio o perlas de vidrio) para eliminar óxido y suavizar texturas, ideal para mejoras estéticas y preparación de recubrimientos. Maneja geometrías complejas sin dañar estructuras internas. El granallado, por su parte, usa bolas metálicas para inducir tensión de compresión, mejorando la vida útil y resistencia a grietas, común en componentes aeroespaciales. Equipamiento: Se necesita una cabina de chorro de arena o granallado, con equipo de protección para evitar la inhalación de polvo. Controla parámetros como presión (50-100 psi) y tamaño de partículas (100-300 mallas) para evitar daños superficiales. En comparación con el lijado, estos métodos son más rápidos (minutos por pieza) y automatizados, pero requieren mayor inversión inicial. Por ejemplo, un proveedor automotriz redujo la rugosidad de Ra 20 micras a Ra 5 micras con chorro de arena, mejorando la competitividad del producto. Pulido Vibratorio y por Tambor: Ideal para Procesamiento por Lotes Para procesar múltiples piezas simultáneamente, el pulido vibratorio y por tambor son excelentes opciones. Estas técnicas usan movimiento mecánico y medios abrasivos (p.ej., perlas cerámicas o pellets plásticos) para generar fricción y lograr acabados uniformes. El pulido vibratorio coloca las piezas en un contenedor vibratorio con medios y lubricante, usando vibraciones de alta frecuencia (miles por minuto) para eliminar rebabas. El pulido por tambor, adecuado para piezas más grandes, se realiza en un tambor giratorio. Ambos pueden incluir aditivos químicos para acelerar el proceso, con tiempos de tratamiento de horas a un día. Ventajas: Eficiente para producción por lotes y formas complejas, con brillo uniforme. La desventaja es la menor efectividad en canales internos intrincados. Lava las piezas tras el pulido para eliminar residuos. En la fabricación de dispositivos médicos, estas técnicas se usan en implantes impresos en 3D para garantizar superficies estériles y suaves que reduzcan riesgos de infección. Suavizado por Vapor y Sumersión en Disolvente: Rutas Químicas para un Acabado Brillante El suavizado por vapor es un proceso químico sin contacto ideal para termoplásticos como ABS o ASA. Expone las piezas a vapores de disolvente (p.ej., acetona), haciendo que la superficie se funda ligeramente y fluya, creando un acabado brillante. Proceso: Calienta el disolvente en una cámara sellada, suspendiendo la pieza durante minutos a horas. Una alternativa es la sumersión en disolvente, pero el tiempo debe controlarse para evitar disolución excesiva. Este método es rápido (5-30 minutos) y produce superficies de espejo, pero no es apto para todos los materiales (p.ej., PLA puede deformarse). Nota de seguridad: Opera en un área bien ventilada para evitar la exposición a vapores. Comparado con métodos físicos, el suavizado por vapor es más uniforme, pero puede alterar ligeramente las dimensiones, ideal para aplicaciones no precisas como prototipos o decoraciones. Recubrimiento de Resina Epóxica: Sellado y Fortalecimiento La resina epóxica, un polímero reactivo, se aplica como recubrimiento o infiltrante en piezas impresas en 3D. Rellena microporos, creando superficies herméticas e impermeables, además de mejorar la resistencia al calor y a químicos. Aplicación: Cepilla, pulveriza o infiltra al vacío la resina. Tras el curado, la superficie es suave y duradera, ideal para piezas funcionales como tuberías o carcasas. Consejo: Lija la pieza antes de aplicar epoxi para mejores resultados. Usa resina de baja viscosidad para una cobertura uniforme y respeta los tiempos de curado (normalmente 24 horas). Fabricación Híbrida: Combinando Técnicas Aditivas y Sustractivas La manufactura moderna adopta enfoques híbridos, integrando impresión 3D (aditiva) con mecanizado CNC (sustractivo). El fresado o torneado tras la impresión elimina capas rugosas con precisión, logrando superficies de alta calidad. Máquinas híbridas, que combinan fusión láser y CNC, pueden reducir los ciclos de producción en más del 30%, ideales para aplicaciones de alta gama. Conclusión: Eleva tus Impresiones 3D con el Postprocesamiento Adecuado Con estas técnicas, puedes transformar piezas impresas en 3D rugosas en productos de calidad profesional. La clave es elegir el método según el material, uso y presupuesto, priorizando seguridad y precisión. Comienza con pruebas a pequeña escala para perfeccionar el proceso. Si tu empresa ofrece servicios de impresión 3D, dominar estas técnicas puede diferenciarte.

-

26-08-2025

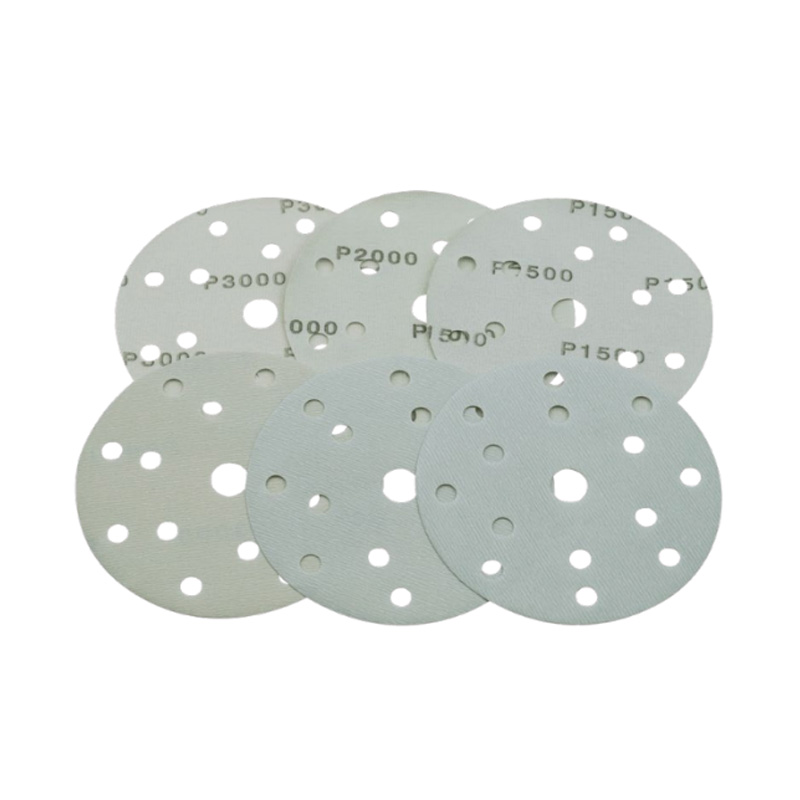

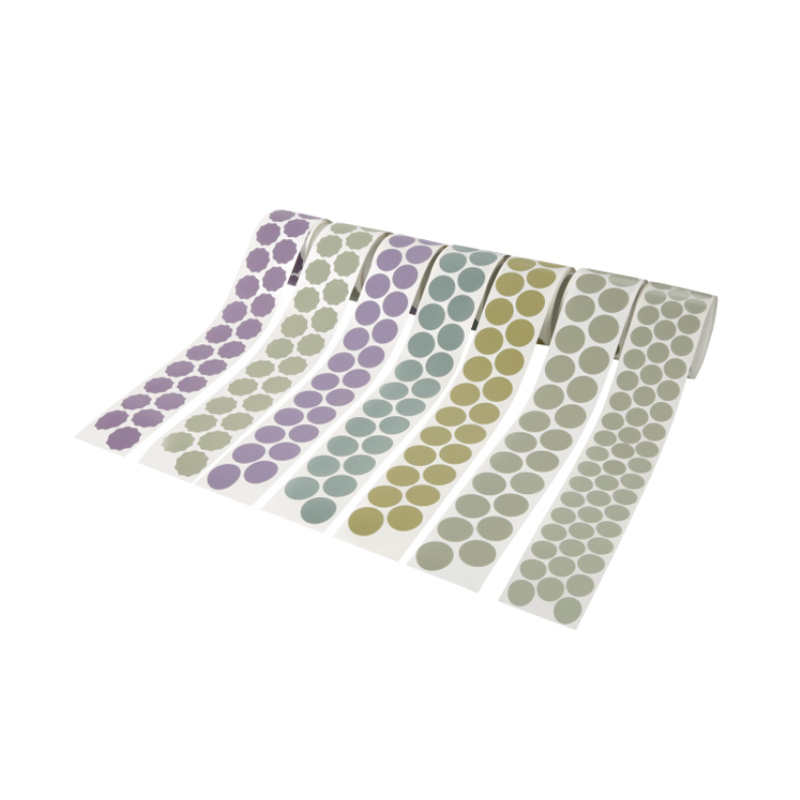

En los exigentes sectores de la automoción, la marina y la fabricación de alta gama, elegir una herramienta de pulido de alto rendimiento es crucial para lograr resultados superiores y una eficiencia operativa óptima. El Disco de Lijado por Puntos BUDDIES destaca como una solución revolucionaria, combinando tecnología de vanguardia con un diseño práctico que satisface las necesidades de los profesionales. Diseñado para un acabado de superficies preciso, este disco brilla en la reparación de pintura automotriz, el refinamiento de recubrimientos marinos y el pulido de muebles de alta calidad, ofreciendo acabados brillantes y sin defectos con facilidad. Su capacidad única para lijado en seco y húmedo garantiza versatilidad en diversas aplicaciones. Ya seas un especialista en OEM automotriz, un técnico de mantenimiento marino o un artesano de muebles, este disco de lijado es tu solución definitiva. A continuación, exploramos sus características, aplicaciones y ventajas destacadas. Descripción del Producto: Innovación y Durabilidad El Disco de Lijado por Puntos BUDDIES está fabricado con tecnologías avanzadas de recubrimiento de precisión y replicación microestructurada. Su abrasivo principal, Carburo de Silicio, se distribuye en un patrón piramidal microscópico sobre un respaldo de película de poliéster de 3 mil (0.076 mm). Esta estructura uniforme y repetitiva asegura un rendimiento de lijado consistente, entregando resultados precisos y eficientes. El disco cuenta con un respaldo adhesivo sensible a la presión (PSA), que permite una fijación rápida y segura a lijadoras de puntos portátiles, optimizando el flujo de trabajo en entornos de producción intensos. Diseñado para la flexibilidad, el disco ofrece una variedad de especificaciones para adaptarse a diversas tareas. Los tamaños de grano van desde A3 hasta A9, soportando un lijado progresivo desde la eliminación de material grueso hasta el pulido ultrafino. Los diámetros varían de 19 mm a 76.2 mm, ideales para reparaciones de defectos pequeños y tratamientos de superficies más grandes. Las opciones de color codificado (azul grisáceo, gris, verde, morado) facilitan la diferenciación de tareas, mejorando la eficiencia operativa. Con una velocidad máxima de 10,000 rpm, mantiene la estabilidad en tareas de alta intensidad. Según la hoja de datos del producto de BUDDIES, los discos se empaquetan en rollos de 500 unidades, con 50 rollos por caja, perfectos para compras al por mayor y gestión de inventario. Un aspecto destacado es su capacidad de lijado en seco y húmedo, que elimina la necesidad de lodos abrasivos. Esto asegura un proceso limpio y eficiente, reduciendo el polvo y el impacto ambiental mientras mantiene el rendimiento en condiciones secas y húmedas. Su diseño resistente al agua y su estructura antiobstrucción lo convierten en una opción sostenible para las industrias modernas. Aplicaciones Versátiles: Soluciones para Cada Industria Industria Automotriz En la preparación y reparación de pintura automotriz, el Disco de Lijado por Puntos BUDDIES ofrece resultados excepcionales en barnices, pinturas y plásticos. Elimina eficazmente defectos de pintura, micropartículas o contaminantes, asegurando una base lisa para procesos posteriores. Por ejemplo, durante la preparación de pintura, los profesionales pueden comenzar con un grano A3 para nivelar superficies rugosas, avanzar a A9 para un pulido fino y finalizar con una almohadilla de espuma y compuesto de pulido para un acabado brillante, logrando un cuerpo de automóvil con calidad de sala de exposición. Mantenimiento Marino En aplicaciones marinas, el disco refina los recubrimientos de embarcaciones, mejorando la resistencia a la corrosión y el atractivo visual. Sus propiedades impermeables lo hacen ideal para el lijado húmedo, ofreciendo resultados uniformes en superficies grandes o contorneadas, como cascos de yates o componentes de barcos, incluso en entornos marinos desafiantes. Acabado de Muebles de Alta Gama Para muebles de alta calidad, como pianos o piezas de madera de lujo, el disco proporciona un acabado brillante y protector. Suaviza superficies de madera o recubiertas, manejando diseños planos y curvos con facilidad, lo que lo hace perfecto para el lijado manual o mecánico en talleres de muebles. Industria General y Preparación de Pintura En entornos industriales más amplios, el disco prepara superficies de metal, plástico o compuestos para recubrimientos, mejorando la calidad del producto final. Su diseño microestructurado expulsa los desechos, evitando obstrucciones, lo cual es crucial para líneas de producción de alto volumen donde la eficiencia es fundamental. Ventajas Inigualables: Eficiencia, Durabilidad y Ahorro de Costos El Disco de Lijado por Puntos BUDDIES ofrece beneficios convincentes que lo distinguen. Su diseño microestructurado extiende la vida útil de 2 a 3 veces en comparación con los papeles abrasivos tradicionales, reduciendo la frecuencia de reemplazo y el tiempo de inactividad. La capacidad de lijado en seco y húmedo elimina la necesidad de lodos abrasivos, reduciendo los costos de materiales y manteniendo un espacio de trabajo limpio, lo que minimiza los riesgos para la salud por exposición al polvo. Datos de la industria sugieren que reduce los costos de pulido en un 20%–30% en comparación con películas abrasivas. Su versatilidad es una característica destacada. Con múltiples tamaños de grano y diámetros, soporta un lijado progresivo, reduciendo la rugosidad de la superficie a niveles micrométricos para un acabado tipo espejo. El diseño impermeable mejora la eficiencia del lijado húmedo, especialmente en aplicaciones automotrices y marinas, mientras que su operación limpia reduce los desechos, alineándose con los objetivos de producción ecológica. Esta combinación de durabilidad, versatilidad y sostenibilidad lo convierte en una opción rentable para empresas de todos los tamaños. Consejos Prácticos para un Uso Óptimo Para maximizar el rendimiento, comienza con granos más bajos (por ejemplo, A3) para la eliminación inicial de material y avanza a granos más finos (por ejemplo, A9) para el pulido. En el lijado húmedo, aplica una cantidad mínima de agua para mejorar los resultados. Mantén las velocidades por debajo de 10,000 rpm para garantizar la seguridad y la longevidad del disco. Usa siempre equipo de protección, como mascarillas y gafas, para evitar la inhalación de polvo. Almacena los discos en un entorno fresco y seco para preservar su calidad. ¿Por Qué Elegir BUDDIES? El Disco de Lijado por Puntos BUDDIES redefine el pulido de superficies con su tecnología innovadora, versatilidad inigualable y eficiencia de costos. Desde talleres de reparación automotriz hasta astilleros de mantenimiento marino y estudios de muebles de alta gama, entrega resultados consistentes y de alta calidad. Visita el sitio web de BUDDIES hoy para obtener más detalles o solicita una muestra para experimentar el futuro del pulido de primera mano. ¡Eleva tu acabado de superficies con BUDDIES!

-

12-08-2025

¿Por Qué el Lijado Determina la Calidad del Acabado? El lijado es una etapa fundamental en el acabado de muebles, ya que influye directamente en el resultado final. Un lijado de calidad establece las bases para un acabado excepcional, ofreciendo los siguientes beneficios: 1. Eliminación de Imperfecciones: Remueve rebabas, óxido, aceite y polvo de las superficies de madera, creando una base limpia para el recubrimiento. 2. Mayor Suavidad Superficial: Las superficies con masilla suelen ser ásperas; el lijado las alisa para obtener un acabado uniforme. 3. Mejora de la Adhesión: Las superficies lisas reducen la adherencia de los recubrimientos; el lijado favorece la unión mecánica para acabados duraderos. El lijado está presente en todo el proceso de acabado, desde la preparación de la madera en bruto y la aplicación de masilla hasta el refinado de capas de imprimación y pintura final. Es un paso clave para garantizar un acabado brillante y resistente. Técnicas Prácticas para un Lijado Efectivo Lograr un lijado de alta calidad requiere habilidad y atención al detalle. A continuación, algunas recomendaciones prácticas: 1. Elegir el Grano Adecuado del Papel de Lija: Evita usar papel demasiado grueso o un solo tipo de grano. No saltes entre granos (por ejemplo, de 200# a 600# u 800#), ya que esto puede dejar marcas visibles. 2. Lijar en la Dirección de la Veta: Siempre lija siguiendo la veta de la madera para evitar rasgaduras que afecten la estética del acabado. 3. Proteger Bordes y Detalles: Lija esquinas y bordes con suavidad para mantener su forma original, ya sea redonda o cuadrada. Las líneas decorativas deben permanecer rectas, sin doblarse ni romperse. 4. Manejo Correcto del Papel de Lija: Sujeta el papel con cuatro dedos y la palma, asegurando los bordes con el pulgar. Para superficies grandes, utiliza un bloque de madera o almohadilla suave, lijando a lo largo de la veta. 5. Limpiar Durante el Lijado: El polvo generado puede incrustarse en la veta; usa un cepillo seco para eliminarlo constantemente y lograr una superficie lisa. 6. Reparar Daños Menores: Para rasguños o abolladuras, aplica agua caliente y una plancha para restaurar la superficie antes de lijar. Evita lijar áreas grandes solo con los dedos para no crear irregularidades. 7. Lijado de Piezas Curvas: En superficies arqueadas o curvas, usa una plantilla que coincida con la forma para sujetar el papel de lija. Si usas lijadoras eléctricas o neumáticas, sigue las curvas de la pieza para evitar superficies escalonadas. Métodos de Lijado Versátiles Dependiendo de las características de la pieza y las necesidades del proyecto, se pueden emplear distintos métodos de lijado: 1. Lijado en Seco: Se realiza con papel de lija en superficies duras y frágiles. Su desventaja es la generación de polvo, por lo que se debe prestar atención a la higiene del entorno. 2. Lijado Húmedo: Usa papel de lija con agua o agua jabonosa para reducir marcas, mejorar la suavidad y ahorrar esfuerzo y papel. Consideraciones: Asegúrate de que la superficie esté completamente seca antes de aplicar la siguiente capa de pintura para evitar blanqueamiento. No uses lijado húmedo en sustratos muy absorbentes. 3. Lijado Mecánico: Para áreas grandes, las lijadoras eléctricas (de disco o vibratorias) aumentan la eficiencia, pero requieren control para evitar lijar en exceso. 4. Lijado Suave: En casos como selladores, repintado de películas antiguas o reparaciones parciales, se requiere un “lijado suave” con papel fino y manos expertas para no dañar la superficie. Selección y Uso del Papel de Lija 1. Selección del Grano del Papel de Lija El grano del papel de lija afecta directamente el resultado del lijado. Escoge según la etapa del proceso: Madera en Bruto: Papel de lija 180#–240# Contrachapado o Lijado Inicial: Papel de lija 220#–240# Alisado de Imprimación: Papel de lija 320#–400# Imprimación Final: Papel de lija 600#–800# Pulido de Capa Final: Papel de lija 1500#–2000# 2. Técnicas de Uso del Papel de Lija Lijado Manual: Corta el papel de lija en cuatro partes, dóblalo y sujétalo con el pulgar y el meñique, presionando con los otros dedos para lijar uniformemente. Ajuste Flexible: Adapta la posición de los dedos para lijar áreas cóncavas, convexas o bordes con precisión. Lijado de Superficies Grandes: Usa el punto más alto como referencia, presionando con la palma o una almohadilla de esponja/madera para mantener la uniformidad. Precaución de Seguridad: Mantén las uñas a una longitud adecuada para evitar lesiones durante el lijado. Causas y Soluciones para Marcas de Lijado 1. Causas Lijar contra la veta, dañando la textura de la madera. Usar papel de lija demasiado grueso o lijar antes de que el recubrimiento seque. Disolventes de secado lento que retrasan la solidificación del recubrimiento. Capas superiores demasiado delgadas que no cubren las marcas de lijado. Limpieza incompleta tras el lijado, dejando polvo que afecta la adhesión. Papel de lija obstruido, perdiendo eficacia y causando marcas irregulares. 2. Soluciones Selecciona granos adecuados: más gruesos para el lijado inicial, más finos para pasadas posteriores, eliminando marcas previas. Lija siempre en la dirección de la veta para preservar la madera. Asegúrate de que los recubrimientos estén secos antes de lijar y limpia el polvo completamente. Revisa el papel de lija por obstrucciones y cámbialo cuando sea necesario. Ajusta la viscosidad de la pintura y aplica capas suficientemente gruesas para cubrir marcas. Conclusión El lijado es el alma del acabado de muebles, definiendo tanto su atractivo estético como la durabilidad del recubrimiento. Con la selección adecuada de papel de lija, métodos científicos y técnicas expertas, puedes elevar significativamente la calidad de tus muebles. Aunque la mecanización avanza, la precisión y flexibilidad del lijado manual siguen siendo insuperables. ¡Domina estas técnicas y lleva tus acabados al siguiente nivel!

-

01-08-2025

¿Qué es una Piedra de Afilar? Una piedra de afilar es una herramienta esencial en la industria de abrasivos, diseñada para moler, afilar y pulir materiales como metal, madera o piedra. Conocida también como piedra de amolar en ciertos contextos, actúa como una versión robusta del papel de lija, transformando herramientas desafiladas en instrumentos precisos o alisando superficies hasta obtener un acabado fino. Su uso se remonta a miles de años: evidencias arqueológicas en Cuddie Springs, Australia, muestran su utilización hace más de 30,000 años para procesar semillas y herramientas (Australian Museum). Hoy en día, son fundamentales tanto en la artesanía tradicional como en la manufactura moderna. Tipos de Piedras de Afilar: Composición y Formas Composición de las Piedras de Afilar Las piedras de afilar se fabrican con materiales naturales o sintéticos. Las naturales, como las de arenisca o novaculita (por ejemplo, la piedra de Arkansas), son valoradas por sus texturas únicas. Las sintéticas, hechas de abrasivos como óxido de aluminio o carburo de silicio, ofrecen consistencia y durabilidad, ideales para aplicaciones industriales. Las partículas abrasivas se mantienen unidas por aglutinantes que determinan su resistencia y rendimiento: Unión Vitrificada: Hecha de arcilla o cerámica, es resistente al calor y duradera, adecuada para molienda pesada. Unión de Resina: Flexible y resistente a impactos, ideal para tareas de alta velocidad o precisión. Unión Metálica: Usada en piedras superabrasivas (como diamante o CBN), diseñadas para cortar materiales duros. Formas de las Piedras de Afilar Las piedras de afilar tienen diversas formas según su propósito: Ruedas: Piedras circulares montadas en máquinas para molienda de alta velocidad, comunes en fábricas. Bloques: Rectangulares o planos, perfectos para afilado manual, como piedras para cuchillos. Discos: Piedras delgadas y planas para cortes de precisión o acabados superficiales. Aplicaciones de las Piedras de Afilar Cómo Usar las Piedras de Afilar El uso depende de la forma y el propósito de la piedra: Molienda Manual: Para piedras en forma de bloque, aplica agua o aceite como lubricante para reducir la fricción. Sostén la herramienta en un ángulo constante (por ejemplo, 20° para cuchillos) y deslízala con movimientos suaves y controlados. Según Takahashi Kusu, las piedras gruesas (<400 granos) se usan para dar forma, mientras que las finas (>1000 granos) logran bordes pulidos (Takahashi Kusu). Molienda Mecánica: Las ruedas se montan en máquinas que operan a altas velocidades. Los operadores deben garantizar alineación y enfriamiento para evitar sobrecalentamiento. Aplicaciones por Material Piedras Naturales: Usadas en oficios tradicionales, como afilar herramientas de carpintería o moler granos en culturas antiguas. Piedras de Óxido de Aluminio: Comunes en metalurgia, como desbarbado de piezas automotrices o modelado de componentes aeroespaciales. Piedras de Carburo de Silicio: Ideales para materiales duros como cerámica o vidrio, usadas en la fabricación de electrónica. Mantenimiento y Consejos de Uso Para maximizar el rendimiento y la vida útil: Limpieza: Enjuaga con agua después de usar para eliminar residuos. Para piedras de aceite, usa un solvente suave. Almacenamiento: Guárdalas en un lugar seco y sin polvo. Usa estuches protectores para piedras portátiles. Consejos de Uso: Mantén presión y ángulo consistentes para evitar desgaste desigual. Para ruedas, verifica el equilibrio para prevenir vibraciones. Aplanado: Las piedras pueden desarrollar surcos con el tiempo. Usa una piedra de aplanado o placa abrasiva para restaurar la superficie. Conclusión Las piedras de afilar son fundamentales para la precisión y eficiencia en la industria de abrasivos. Desde afilar cuchillos hasta acabar componentes industriales, ofrecen resultados inigualables. ¡Contáctanos para descubrir nuestra gama de piedras de afilar de alta calidad adaptadas a tus necesidades!

-

09-07-2025

1. Características de los Abrasivos Los abrasivos son materiales fundamentales en los procesos de molienda y pulido, reconocidos por su capacidad para dar forma y refinar superficies. Sus propiedades, como la dureza, la estructura y los agentes de unión, desempeñan un papel clave en su rendimiento en diversas aplicaciones. Tipo de Abrasivo Código Características Aplicaciones Rango de Uso Óxido de Aluminio Marrón A Alta tenacidad, excelente resistencia al desgaste, rentable Ideal para molienda general de materiales metálicos Adecuado para el procesamiento de piezas metálicas comunes como acero y hierro Óxido de Aluminio Blanco WA Alta dureza, pureza y resistencia superior al desgaste Perfecto para molienda de precisión y acabado de superficies, especialmente en materiales duros Adecuado para acero inoxidable y aleaciones de alta dureza Óxido de Aluminio Monocristalino SA Estructura cristalina densa, altamente duradero Utilizado para molienda de alta precisión y pulido de piezas especiales Ideal para moldes de precisión y fabricación de componentes complejos Óxido de Aluminio Microcristalino MA Estructura microcristalina, resistencia excepcional al desgaste Adecuado para molienda ultraprecisa y tratamientos de superficies complejas Perfecto para vidrio óptico y componentes de instrumentos de precisión Carburo de Silicio Negro C Alta dureza, fuerte poder de corte, rentable Ideal para molienda de materiales no metálicos como vidrio y cerámica Adecuado para el procesamiento de artículos de vidrio y cerámica Carburo de Silicio Verde GC Extremadamente alta dureza, alta pureza, corte eficiente Perfecto para el procesamiento de alta precisión de materiales no metálicos Ideal para materiales semiconductores y componentes ópticos Óxido de Aluminio Marrón (PA) PA Buena durabilidad, bajo costo Adecuado para molienda industrial general y tratamiento de superficies Ideal para el rectificado en bruto de piezas metálicas a gran escala 2. Dureza La dureza de una herramienta de molienda se refiere a la facilidad o dificultad con la que los granos abrasivos se desprenden de su superficie bajo una fuerza externa. Las herramientas con granos que se desprenden fácilmente tienen una dureza baja, mientras que aquellas con granos firmemente adheridos exhiben una dureza alta. En China, la dureza de las herramientas de molienda se clasifica en siete niveles principales y 14 subniveles. La elección de la dureza adecuada depende principalmente de la dureza del material a procesar. Otros factores a considerar incluyen el área de contacto entre la herramienta y la pieza de trabajo, la forma de la pieza, el método de molienda, las técnicas de enfriamiento y el tipo de agente de unión utilizado. 3. Estructura La estructura de una herramienta de molienda describe la densidad o espaciado de los granos abrasivos dentro de ella, generalmente expresada como el porcentaje de volumen de abrasivo. Una estructura más densa, donde los granos son menos propensos a desprenderse, ayuda a mantener la forma de la herramienta y es ideal para molienda de forma, molienda pesada o tareas intermitentes. Por otro lado, una estructura más suelta evita el embotamiento de los granos, mejora la eficiencia de corte, genera menos calor durante la molienda y reduce el riesgo de quemaduras o deformaciones en la pieza. Esto la hace adecuada para materiales blandos pero resistentes, componentes sensibles al calor, piezas delgadas o molienda con grandes áreas de contacto. 4. Agentes de Unión Los agentes de unión actúan como el adhesivo que conecta los granos abrasivos, formando una herramienta de molienda con una forma geométrica definida. Los agentes de unión más comunes incluyen cerámica, resina y caucho. Los agentes de unión cerámicos (anteriormente codificados como "A", ahora "V") son ampliamente utilizados gracias a su alta porosidad, eficiencia de molienda superior, mínimo desgaste y capacidad para mantener la forma geométrica de la rueda. Esto los convierte en la opción más popular en la industria. 5. Tamaño de Grano La selección del tamaño de grano para una herramienta de molienda depende del acabado superficial deseado de la pieza y de los requisitos de eficiencia en la producción. Diferentes tamaños de grano se adaptan a aplicaciones específicas, garantizando resultados óptimos según las necesidades de calidad y producción. Rango de Aplicaciones según Tamaño de Grano: 36# ~ 100#: Ideal para molienda gruesa, perfecta para dar forma y eliminar material en superficies duras. 120# ~ 150#: Adecuado para molienda de acabado intermedio, ofreciendo un equilibrio entre eficiencia y suavidad superficial. 180# ~ 240#: Excelente para molienda de acabado fino, proporcionando un acabado más suave en piezas delicadas. 240# ~ W20: Perfecto para molienda de precisión, asegurando acabados de alta calidad en componentes complejos. W20 (Ultra-Fino): Óptimo para pulido ultrafino, logrando un acabado tipo espejo en materiales sensibles.

-

24-06-2025

Los discos de corte, herramientas esenciales en la producción industrial y el procesamiento cotidiano, presentan una amplia variedad de colores que van desde el gris metálico hasta tonos vibrantes como rojo, amarillo, verde, azul e incluso diseños compuestos multicolores, que resultan fascinantes a la vista. Esta diversidad no responde únicamente a fines estéticos, sino que refleja consideraciones profundas sobre procesos, funcionalidad y demandas del mercado. Este artículo explora las razones detrás de la variedad de colores de los discos de corte desde cuatro perspectivas: propiedades de los materiales, diferenciación funcional, demanda del mercado y procesos de producción, desvelando la lógica científica y práctica que subyace en ellos. 1. Las propiedades de los materiales determinan la base del color El color de los discos de corte está íntimamente ligado a los materiales utilizados en su fabricación. Estos discos suelen estar compuestos por abrasivos (como óxido de aluminio, carburo de silicio o corindón de circonio), aglutinantes (resinas, cerámicos o metales) y materiales de refuerzo (como fibra de vidrio). La composición química y las propiedades físicas de los abrasivos y aglutinantes influyen directamente en el color del disco. Por ejemplo, los abrasivos de óxido de aluminio tienden a presentar tonos marrones o rojizos, mientras que los de carburo de silicio suelen ser verdes o negros. La elección del aglutinante también modifica el color: los aglutinantes de resina suelen dar tonos verde oscuro o marrón, mientras que los cerámicos pueden generar tonos gris claro o blancos. Además, los colorantes o pigmentos añadidos durante el proceso de fabricación afectan el color final del disco. Estos pigmentos se emplean para mejorar la identificación visual o satisfacer necesidades de personalización de marca. Por ejemplo, algunos fabricantes incorporan pigmentos específicos para crear una identificación de color única según el uso o el nivel de rendimiento del disco. Esta variación basada en materiales y procesos establece las bases para la diversidad de colores en los discos de corte. 2. Identificación visual para la diferenciación funcional Otra razón clave para la diversidad de colores en los discos de corte es la necesidad de diferenciación funcional. En la producción industrial, los discos de corte se utilizan para procesar diversos materiales como metales, cerámicas, piedras y madera, cada uno con características específicas de dureza, tenacidad y propiedades químicas que requieren discos con propiedades particulares. Para facilitar una identificación rápida, los fabricantes emplean colores para distinguir los discos según su propósito. Por ejemplo, los discos verdes suelen destinarse al corte de acero inoxidable, ya que contienen abrasivos de carburo de silicio adecuados para metales de alta dureza; los discos rojos o marrones, en cambio, se usan comúnmente para acero común, dado que su componente principal es el óxido de aluminio, más económico. Asimismo, el tamaño de grano (rugosidad) del disco también se distingue mediante colores. Por ejemplo, un disco de grano fino puede diseñarse en tonos claros, mientras que uno de grano grueso puede ser de tonos oscuros. Este sistema de codificación por colores no solo optimiza la eficiencia en el trabajo, sino que también reduce el riesgo de errores operativos, especialmente en entornos industriales de alta intensidad y ritmo acelerado, donde la intuitividad de la identificación por color es crucial. 3. Demanda del mercado y estrategia de marca La competencia en el mercado y las estrategias de marca son fuerzas impulsoras importantes para la diversificación de colores en los discos de corte. En el mercado global de herramientas, las principales marcas utilizan diseños de color únicos para aumentar el reconocimiento de sus productos. Por ejemplo, una marca reconocida puede centrarse en discos azules para destacar su alta resistencia al desgaste y capacidad de corte preciso, mientras que otra puede optar por el rojo para enfatizar su economía y versatilidad. Esta diferenciación cromática no solo facilita la elección de los consumidores, sino que también refuerza visualmente la imagen de marca. Además, las necesidades personalizadas de los consumidores fomentan la diversificación de colores. Con el auge de la cultura del "hágalo usted mismo" (DIY), cada vez más usuarios individuales adquieren discos de corte para proyectos de decoración del hogar o trabajos manuales. Estos usuarios prefieren productos con colores vivos y diseños novedosos que satisfagan necesidades estéticas o de colección. Algunos fabricantes incluso lanzan ediciones limitadas de discos de colores para atender demandas de personalización en mercados específicos, enriqueciendo aún más la variedad cromática. 4. Proceso de producción e innovación tecnológica Los avances en los procesos de producción también hacen posible la diversificación de colores en los discos de corte. Las tecnologías de fabricación modernas permiten a los fabricantes ajustar el color de los discos sin comprometer su rendimiento. Por ejemplo, al mejorar la formulación de los aglutinantes de resina, se pueden incorporar diversos tipos de pigmentos sin afectar la resistencia de los discos. Además, la aplicación de tecnologías de marcado láser y recubrimientos de superficie permite añadir patrones multicolores o efectos degradados en las etapas finales de producción, incrementando el atractivo visual. Es notable que algunos discos de corte de alta gama utilizan materiales compuestos o tecnologías de recubrimiento, como la aplicación de titanio o nitruro en la superficie para mejorar la resistencia al desgaste y a altas temperaturas. Estos recubrimientos aportan un brillo metálico o colores únicos, como dorado o púrpura, combinando funcionalidad y estética. Esta innovación cromática impulsada por la tecnología no solo mejora el rendimiento del producto, sino que también satisface la demanda del mercado por productos de alto valor añadido. Resumen En conclusión, la diversidad de colores en los discos de corte se debe a la influencia combinada de las propiedades de los materiales, la diferenciación funcional, la demanda del mercado y los procesos de producción. La elección de materiales y aglutinantes establece la base del color, la necesidad de diferenciación funcional optimiza la eficiencia mediante la codificación por colores, la competencia de mercado y las estrategias de marca fomentan la diversificación del diseño cromático, y los avances en la tecnología de producción proporcionan soporte para la innovación en colores. Estos factores convergen para hacer de los discos de corte no solo herramientas industriales eficientes, sino también productos que combinan practicidad y estética. En el futuro, con la aparición constante de nuevos materiales y procesos, los colores de los discos de corte podrían volverse aún más variados, e incluso incorporar elementos inteligentes, como indicar el grado de desgaste o el estado de trabajo mediante cambios de color. En cualquier caso, la diversidad cromática de los discos de corte seguirá mostrando su encanto único en la intersección entre funcionalidad y demanda del mercado.

-

13-06-2025

Meta Descripción: Conozca el proceso detallado de fabricación de discos de corte de corindón marrón, desde la selección de materias primas hasta las pruebas de calidad. Descubra cómo estas herramientas abrasivas garantizan un corte eficiente para metal, piedra y hormigón. Introducción Los discos de corte de corindón marrón son herramientas abrasivas esenciales para cortar metal, piedra y hormigón. Su dureza y resistencia al desgaste los hacen ideales para tareas de corte de alta intensidad. El proceso de fabricación incluye múltiples pasos, desde la preparación de materias primas hasta la inspección final de calidad. A continuación, se presenta una descripción completa del proceso. Preparación de Materias PrimasGrano de Corindón Marrón: Reconocido por su dureza y durabilidad, el corindón marrón es el abrasivo principal. Recomendamos la marca SuperRock, que ofrece granos personalizables con tamaños de F14 a F120 según las necesidades del producto.Sustrato: El sustrato, hecho de tela de fibra, malla de acero o redes metálicas, refuerza la resistencia y tenacidad del disco. Los sustratos comunes incluyen materiales reforzados con fibra o acero.Aglutinante: Resinas (como la resina fenólica), aglutinantes metálicos o cerámicos fijan el grano al sustrato, asegurando la integridad del disco durante el uso. Los aglutinantes de resina son los más utilizados.Aditivos: Se pueden incluir aditivos químicos como endurecedores, antioxidantes o agentes antidesgaste para mejorar el rendimiento. Tamizado y Mezcla de GranosTamizado: El grano de corindón marrón se filtra para garantizar un tamaño uniforme, cumpliendo con las especificaciones de diseño. Se eliminan granos demasiado grandes o pequeños para mantener la eficiencia de corte.Mezcla: Los granos, el aglutinante y los aditivos se mezclan en proporciones precisas, asegurando una distribución uniforme para evitar un rendimiento de corte desigual. Recubrimiento y PrensadoRecubrimiento: La mezcla de granos y aglutinante se aplica a la superficie del sustrato, generalmente tela de fibra o malla metálica, para reforzar la estructura del disco.Prensado: El sustrato recubierto y la mezcla se colocan en un molde y se prensan con una prensa hidráulica. La presión controlada compacta los materiales, asegurando una distribución uniforme del grano y adhesión sin dañar el sustrato. Secado y CuradoSecado: Los discos prensados se secan a bajas temperaturas para eliminar la humedad y disolventes sobrantes, evitando daños al sustrato o aglutinante.Curado: Para discos con aglutinantes de resina, el secado es seguido por el curado. Los discos se calientan a 150–180°C para endurecer el aglutinante, garantizando durabilidad y estabilidad estructural. El tiempo de curado varía según las especificaciones del disco y el tipo de aglutinante. Enfriamiento y DesmoldeoEnfriamiento: Los discos curados se enfrían gradualmente a temperatura ambiente para evitar grietas por estrés térmico.Desmoldeo: Los discos enfriados se retiran de los moldes y se inspeccionan para detectar grietas, defectos o granos sueltos. Recorte y CorteRecorte: Los bordes irregulares se alisan con máquinas rectificadoras o de recorte para garantizar planitud y calidad estética.Corte: Los discos se cortan según las especificaciones finales (por ejemplo, diámetro, grosor) utilizando métodos de precisión como corte o perforación láser para cumplir con los requisitos dimensionales. Inspección de CalidadInspección Visual: Se verifican grietas, deformaciones o desprendimiento de granos.Prueba de Dureza: Un durómetro confirma la capacidad del disco para realizar tareas de corte.Prueba de Resistencia al Desgaste: Pruebas de laboratorio evalúan la durabilidad del disco durante el uso.Prueba de Equilibrio: Equipos especializados aseguran que el disco esté equilibrado para evitar vibraciones durante la operación.Prueba de Resistencia al Impacto: Se confirma la capacidad del disco para soportar cortes a alta velocidad sin fracturarse. Embalaje y AlmacenamientoEmbalaje: Los discos aprobados se empaquetan según los requisitos del cliente, utilizando bolsas plásticas, cartones o cajas de madera para protegerlos durante el transporte.Almacenamiento: Los discos se guardan en lugares secos y bien ventilados para evitar la humedad o altas temperaturas, que pueden afectar su calidad. Los discos con aglutinantes de resina deben protegerse de la luz solar directa o ambientes húmedos para mantener la estabilidad del aglutinante. Conclusión La fabricación de discos de corte de corindón marrón incluye la selección de materias primas, mezcla, recubrimiento, prensado, curado, recorte y pruebas de calidad rigurosas. Cada etapa es crucial, ya que cualquier descuido puede afectar el rendimiento y la vida útil del disco. Un control estricto del proceso y exhaustivas inspecciones garantizan que estos discos ofrezcan eficiencia, estabilidad y seguridad en aplicaciones de corte.

英语

英语 西班牙语

西班牙语 中文简体

中文简体